Nei processi di produzione alimentare, la qualità e la sicurezza del prodotto non dipendono solo dai processi di lavorazione e dalle certificazioni igienico-sanitarie, ma anche dall’ambiente in cui si svolgono le attività produttive.

Gas come ammoniaca, anidride carbonica o refrigeranti sintetici, utilizzati in impianti di refrigerazione e celle di stagionatura, possono rappresentare un rischio sia per i lavoratori sia per l’integrità degli alimenti. La rilevazione gas nell’industria alimentare è quindi un elemento essenziale per garantire la continuità dei processi, la sicurezza del personale e la conformità alle normative.

Produzione alimentare: perché è importante monitorare i gas

Integrare sistemi di rilevazione gas nelle aziende alimentari significa:

Proteggere la salute degli operatori da esposizioni a sostanze tossiche o asfissianti

Evitare incidenti dovuti a fughe di gas refrigeranti o combustibili

Preservare la qualità degli alimenti nelle fasi di conservazione e stagionatura

Assicurare la conformità a standard di sicurezza e certificazioni (HACCP, ISO 22000)

Ridurre i rischi di fermi produzione o perdite economiche legate a contaminazioni

Produzione alimentare: Le principali fonti di rischio

Le perdite di gas possono verificarsi in diverse fasi della filiera alimentare:

Impianti di refrigerazione industriale (celle frigo, tunnel di surgelazione)

Camere di stagionatura e atmosfera controllata (CO₂, N₂)

Impianti di produzione e lavorazione con utilizzo di ammoniaca o refrigeranti fluorurati

Magazzini e aree di stoccaggio a temperatura controllata

Cucine industriali e impianti a gas combustibile (metano, GPL)

Produzione alimentare: quali gas monitorare

Tra i gas più comuni da rilevare negli stabilimenti alimentari troviamo:

Ammoniaca (NH₃): molto usata nei sistemi di refrigerazione, tossica e irritante.

Anidride carbonica (CO₂): utilizzata in atmosfere controllate e celle frigo; in concentrazioni elevate può causare asfissia.

Gas refrigeranti (HFC, HFO, R32): possibili fughe dai circuiti di raffreddamento, con rischi per ambiente e sicurezza.

Metano e GPL: utilizzati in cucine e impianti energetici, infiammabili ed esplosivi in caso di perdita.

Ossigeno (O₂): monitorato nelle aree a atmosfera modificata, per garantire condizioni sicure e preservare la qualità dei prodotti.

Tecnologie di rilevazione gas nei processi di produzione alimentare

La scelta della tecnologia più adatta dipende dal tipo di gas da monitorare e dalle condizioni operative:

Sensori elettrochimici: ideali per ammoniaca, CO₂ e gas tossici.

Sensori a infrarossi (IR): stabili e precisi per CO₂ e gas refrigeranti.

Sensori catalitici: adatti al rilevamento di gas infiammabili (metano, GPL).

Sensori PID: utili per VOC o composti organici presenti in alcuni processi.

L’integrazione con sistemi di supervisione (BMS o SCADA) permette un controllo costante e la gestione immediata degli allarmi.

I vantaggi di un sistema integrato di rilevazione gas

L’adozione di un sistema dedicato all’industria alimentare porta benefici concreti:

Maggiore tutela dei lavoratori e degli alimenti

Continuità produttiva e riduzione dei fermi impianto

Conformità a standard HACCP e normative di sicurezza

Protezione ambientale da emissioni di refrigeranti

Riduzione dei costi grazie a interventi rapidi e mirati

Scopri i nostri prodotti

I rilevatori di gas Sensitron sono adatti all’utilizzo in ogni applicazione:

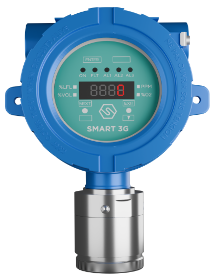

SMART 3G D2

Idoneo per rilevare in aree classificate la presenza di sostanze infiammabili, gas tossici, refrigeranti e ossigeno. Certificato ATEX, IECEx e SIL2/3.

SMART 3G D3

Idoneo per rilevare in aree classificate, Certificato ATEX, IECEx e SIL2/3, consente una taratura in campo non intrusiva.

MULTISCAN++ S1/S2

Progettate per soddisfare la più ampia richiesta di flessibilità da parte del mercato, consentono la gestione di massimo 264 rilevatori. Certificate ATEX e SIL.

Le nostre certificazioni

All’interno di ambienti pericolosi in cui bisogna rispettare rigorosi standard di sicurezza è importante usare prodotti certificati e in linea con le regolamentazioni. Scopri le nostre certificazioni:

ATEX

La Direttiva stabilisce i requisiti e la valutazione degli apparecchi destinati ad atmosfere potenzialmente esplosive.

IECEx

Il sistema IECEx è un sistema di certificazione internazionale. È sviluppato dalla Commissione Elettrotecnica Internazionale.

SIL

Il Safety Integrity Level (SIL) è la capacità di ridurre il rischio valutato, garantendo l’affidabilità dei sistemi di sicurezza.

Esplora in realtà virtuale

All’interno del metaverso Sensitron è possibile esplorare delle realtà applicative ricostruite in realtà virtuale. Scoprite di più su chi siamo e cosa facciamo, camminate all’interno di un’area di produzione e scoprite più dettagli sui pericoli legati al gas.