Nel mondo dell’industria, un guasto non significa solo un fermo macchina. Può significare perdite economiche, danni a persone, impatti ambientali o violazioni delle normative. In contesti in cui si manipolano gas infiammabili, tossici o asfissianti, un malfunzionamento può avere conseguenze gravi. Per questo motivo la manutenzione programmata è uno strumento strategico per garantire la sicurezza degli impianti industriali, migliorando l’affidabilità delle apparecchiature e riducendo drasticamente il rischio di incidenti.

Manutenzione programmata: cos'è?

La manutenzione programmata consiste nell’esecuzione regolare e pianificata di controlli, tarature e sostituzioni, anche in assenza di malfunzionamenti apparenti. Applicata ai sistemi di rilevazione gas, questa strategia consente di:

- Garantire prestazioni costanti dei sensori nel tempo

- Evitare falsi allarmi o mancata rilevazione

- Estendere la vita utile degli apparati

- Mantenere la conformità alle normative di sicurezza (D.Lgs. 81/08, ATEX, ISO)

- Ridurre il rischio di incidenti e interruzioni non previste

La manutenzione programmata è un investimento nella prevenzione, non un costo.

Manutenzione programmata: quando è indispensabile

Qualsiasi impianto che impieghi gas tecnici o generi atmosfere potenzialmente pericolose deve includere un piano di manutenzione programmata. In particolare:

Impianti chimici e petrolchimici

Piattaforme offshore e raffinerie

Magazzini e celle frigo con refrigeranti

Stazioni di stoccaggio e distribuzione gas

Impianti di trattamento rifiuti e acque reflue

Industrie alimentari e farmaceutiche con gas criogenici o inerti

In questi contesti, anche un singolo sensore non funzionante può compromettere l’efficacia dell’intero sistema di sicurezza.

Manutenzione programmata: in cosa consiste?

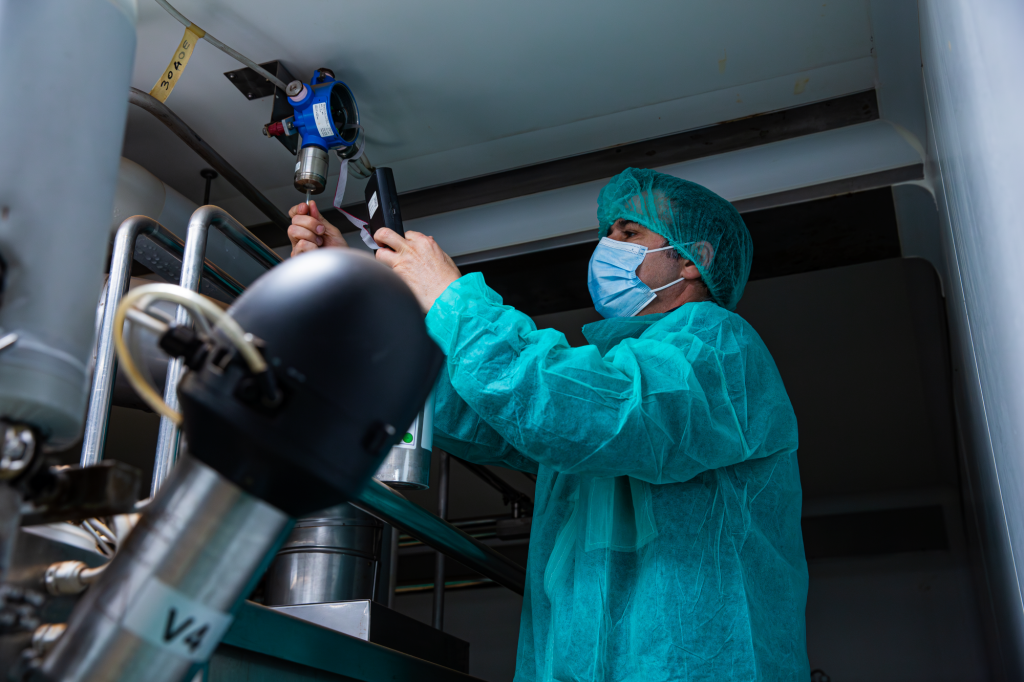

Un piano di manutenzione programmata dei rilevatori gas prevede diverse attività tecniche da eseguire a intervalli regolari:

Verifica della risposta dei sensori con gas campione

Taratura e ricalibrazione dei rilevatori

Pulizia e controllo dell’hardware

Test funzionali dei segnali di allarme, relè e uscite digitali

Controllo dello stato delle connessioni e dell’alimentazione

Aggiornamento del firmware o dei software di controllo

Tutte queste operazioni devono essere svolte da personale qualificato e documentate secondo le linee guida del costruttore.

Quali sono i vantaggi

Integrare la manutenzione programmata nei sistemi di rilevazione gas comporta numerosi benefici concreti:

Maggiore affidabilità dei dispositivi

Riduzione del rischio di guasti critici

Mantenimento della conformità normativa

Migliore gestione degli audit e delle ispezioni

Controllo dei costi di manutenzione nel medio-lungo termine

Maggiore sicurezza per il personale e gli impianti

La manutenzione programmata crea un ambiente controllato dove le emergenze diventano eventi evitabili.

Perché affidarsi a Sensitron

I dispositivi Sensitron per la rilevazione gas sono progettati per facilitare ogni fase della manutenzione programmata, grazie a:

Funzioni di autodiagnostica e autotaratura

Interfacce intuitive con segnalazione di necessità intervento

Storico eventi e log di manutenzione integrati

Inoltre, offriamo servizi di assistenza tecnica e contratti di manutenzione programmata calibrati sulle reali esigenze dell’impianto, per garantirti tranquillità e continuità operativa.

Scopri i nostri prodotti

I rilevatori di gas Sensitron sono adatti all’utilizzo in ogni applicazione:

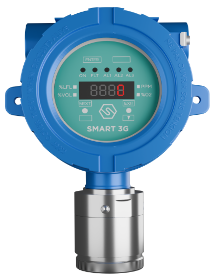

SMART 3G D2

Idoneo per rilevare in aree classificate la presenza di sostanze infiammabili, gas tossici, refrigeranti e ossigeno. Certificato ATEX, IECEx e SIL2/3.

SMART 3G D3

Idoneo per rilevare in aree classificate, Certificato ATEX, IECEx e SIL2/3, consente una taratura in campo non intrusiva.

MULTISCAN++ S1/S2

Progettate per soddisfare la più ampia richiesta di flessibilità da parte del mercato, consentono la gestione di massimo 264 rilevatori. Certificate ATEX e SIL.

Le nostre certificazioni

All’interno di ambienti pericolosi in cui bisogna rispettare rigorosi standard di sicurezza è importante usare prodotti certificati e in linea con le regolamentazioni. Scopri le nostre certificazioni:

ATEX

La Direttiva stabilisce i requisiti e la valutazione degli apparecchi destinati ad atmosfere potenzialmente esplosive.

IECEx

Il sistema IECEx è un sistema di certificazione internazionale. È sviluppato dalla Commissione Elettrotecnica Internazionale.

SIL

Il Safety Integrity Level (SIL) è la capacità di ridurre il rischio valutato, garantendo l’affidabilità dei sistemi di sicurezza.

Esplora in realtà virtuale

All’interno del metaverso Sensitron è possibile esplorare delle realtà applicative ricostruite in realtà virtuale. Scoprite di più su chi siamo e cosa facciamo, camminate all’interno di un’area di produzione e scoprite più dettagli sui pericoli legati al gas.